Flexibilität als Erfolgskonzept

Grundlage einer fast 20-jährigen Partnerschaft: Ein hoher Qualitätsanspruch und Flexibilität gegenüber den Wünschen des Kunden

von Doris Munz

Wer durch das Stadttor des mittelalterlichen Städtchens Seßlach in Oberfranken fährt, würde im ersten Moment nicht erwarten, dass sich hinter der historischen Altstadt der Firmensitz eines hochmodernen, innovativen Unternehmens mit 160 Mitarbeitern befindet, das 2019 einen Umsatz von € 32 Mio. erwirtschaftet hat und in 30 Ländern vertreten ist; darunter in den USA und in Russland. Die Rede ist von der GEISS AG, Hersteller von Thermoformanlagen, CNC-Fräsmaschinen zur Nachbearbeitung sowie dazugehörigen Formen und Werkzeugaufnahmen. Wenn Klaus-Peter Welsch das Unternehmen vorstellt, dann klingt das so:

„Als einer der Marktführer und -treiber haben wir einen Namen. Wer Thermoformteile für technische Anwendungen wie z. B. Flugzeuginnenverkleidungen, im Automotive Bereich Innen- und Außenverkleidungen bzw. für Fahrzeuge aller Art Zusatzteile wie Dachboxen, für Sanitäranwendungen Badewannen und Duschtassen, weitere Teile wie Kühlschrankinnen- und Außenbehälter, Leuchtreklamen, Kofferschalen und vieles andere in hoher Qualität herstellen möchte, kommt an Anlagen der GEISS AG nicht vorbei.“

Dabei geht es immer um Anlagen für kleine bis mittlere Stückzahlen, von halbautomatischer bis vollautomatischer Verarbeitung.

© Doris Munz

„Sobald ein Qualitätsanspruch da ist, kommt man an uns nicht vorbei. Das ist so wie bei MATEC. Der Name macht’s und man geht dann dahin, wo es sich bewährt hat.“ Klaus-Peter Welsch, Vorstand der GEISS AG

„Wir brauchen daher auch relativ wenig Werbung zu machen. Wenn die Frage aufkommt, auf welcher Maschine habt Ihr das Teil denn gezogen, dann fällt in kürzester Zeit der Name GEISS“. So bescheiden formuliert es Klaus-Peter Welsch und doch schwingt sehr viel Leidenschaft in seinen Worten für die Produkte der GEISS AG mit.

Innovation als Erfolgsgarant

Auf das Stichwort Innovation angesprochen, betont Klaus-Peter Welsch:

„Innovation ist für uns ganz wichtig. Über Jahre und Jahrzehnte den Markt zu treiben bedeutet, dem Kunden zuzuhören, Wünsche zu erkennen und in bewährter Qualität umzusetzen. Damit treiben wir Innovation konsequent voran.“

„Neben Innovation sind Schnelligkeit, Qualität und Liefertreue die Aushängeschilder. Wir können heute eine normal ausgerüstete Standardthermoformanlage auch schon mal in 5 Wochen fertigen“, so Klaus-Peter Welsch. Wie er das schafft und dass dies nicht nur ambitionierte Worte sind, erklärt er so: „Wir leben den Automatisierungsgedanken seit Jahrzehnten. Bei uns konstruiert die Software. Unsere Konstrukteure arbeiten fast ausschließlich an Neuerungen und Sonderkonstruktionen. Und es ist mein Ziel, dass sich Steuerungen in naher Zukunft vollautomatisch programmieren lassen.“

Dass die GEISS AG neben ihrem Innovationgedanken, Wert auf Qualität legt, zeigt sich auch in dem Anspruch, Produktionsmaschinen der neuesten Generation zu ver-wenden, bei denen keine älter als 10 Jahre sein soll.

Im Bereich Zerspanung setzt man dabei auf die Erfahrung und innovativen Ideen der MATEC GmbH aus dem schwäbischen Köngen.

Beide Unternehmen verbindet eine fast 20-jährige enge Partnerschaft und heute sind 6 MATEC-Zentren bei der GEISS AG im Einsatz. Die jüngste, eine MATEC 30P, wird im Juli 2020 in Betrieb genommen.

Erstmals auf MATEC-Bearbeitungszentren aufmerksam geworden sei man 2002 auf einer Messe, so erinnert sich Fertigungsleiter Ulrich Nicklas. Gemeinsam mit dem Inhaber und Vorsitzenden des Aufsitzrates, Manfred Geiss, habe man sich auf der Messe verschiedene Hersteller angeschaut.

MATEC habe sich damals ganz selbstverständlich dazu bereiterklärt, den gewünschten Fräsversuch mit dem Werkstück der Firma GEISS bei einem anderen Kunden zu realisieren.

Dass MATEC das Teil dann in der Hälfte der Zeit und mit überzeugender Oberflächenqualität fräsen konnte, waren schließlich die entscheidenden Faktoren.

© Doris Munz

Flexibilität als Entscheidungskriterium

Gefallen hat Ulrich Nicklas damals schon die Technologie und Flexibilität von MATEC. Dass es Verfahrwege auch in Zwischenschritten gab, kam seinen Platzverhältnissen entgegen.

Auch die leisen und verschleißarmen Linearantriebe waren für ihn ein entscheidendes Kriterium sowie die Tatsache, dass er bis heute die Wahl hat, alle seine MATEC-Zentren mit SK40-Aufnahmen zu bekommen. Damit könnten die Werkzeuge ganz einfach unter den Zentren getauscht werden, ohne doppelte Werkzeuge und extra Platzbedarf im Schrank für die Werkzeugverwaltung, so Ulrich Nicklas.

„Dass wir unser Teil damals stirnseitig in einer Aufspannung bearbeiten konnten, dieses Konzept von MATEC hat uns einfach überzeugt. Mit dem Schwenkkopf erreiche ich jeden Winkel, den ich brauche.“ Ulrich Nicklas, Fertigungsleiter, GEISS AG

Immer wieder hebt Ulrich Nicklas diese Flexibilität von MATEC hervor.

Während andere Hersteller in der engeren Wahl ihre Bearbeitungszentren standardmäßig nach einem starren Konzept mit SK50, Hirthverzahnung, Zahnstangenantrieb oder 6.000 U/Min. Drehzahl angeboten hätten, standen der GEISS AG bei MATEC alle Optionen offen und das zu einem sehr guten Preis-Leistungs-Verhältnis. „Bei Aluminium brauche ich einfach eine hohe Drehzahl von 12.000 U/Min.“, so Nicklas.

© Doris Munz

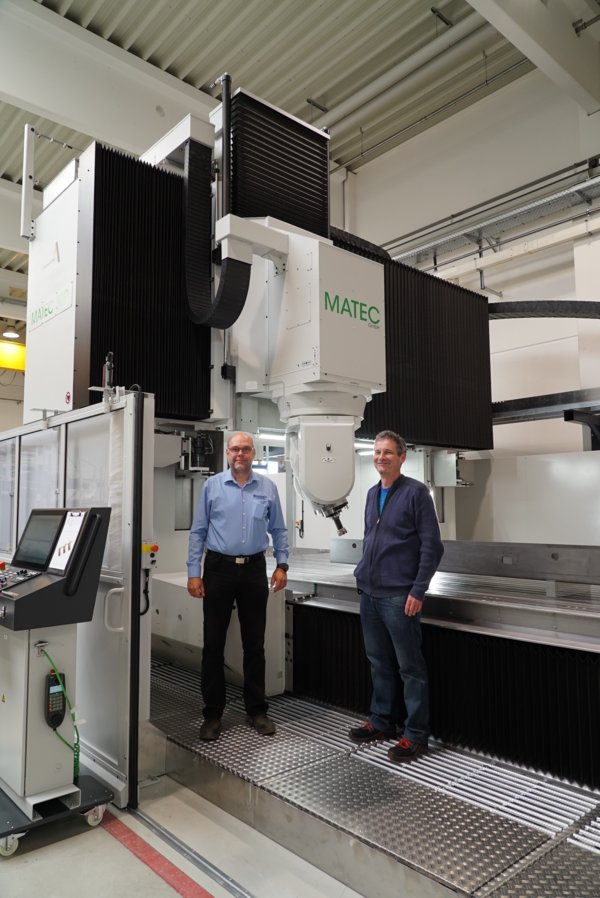

Klaus-Peter Welsch, Vorstand, und Ulrich Nicklas, Fertigungsleiter, der Geiss AG vor der neuen MATEC 30P

MATEC 30P:

Raumwunder für Großteile

Auch die jüngst in Betrieb genommene MATEC 30P mit ihrem 2-Achskopf passt vom Konzept ideal zu den Anforderungen der GEISS AG.

Wo ein verfahrbarer Tisch den doppelten Platzbedarf erfordert hätte, passe sich das Fahrständerkonzept der 30P optimal an die vorhandenen Platzverhältnisse an, so Ulrich Nicklas.

Da die GEISS AG getreu ihres Mottos „One Step Ahead“ auch in puncto Energieeinsparung weiterdenkt und Wärme geothermisch erzeugt, verfügen die Produktionshallen über eine Fußbodenheizung.

Deshalb komme es dem Unternehmen entgegen, dass für die MATEC 30P kein Fundament benötigt werde.

Während es bei anderen Herstellern hieße „Ohne Fundament baue ich keine Maschine“, so Ulrich Nicklas, kann die MATEC 30P mit Ankerbohrstangen verschraubt werden und ist damit die ideale Lösung für den vorhandenen Hallenboden.

Ein wichtiger Aspekt bei der Wahl eines Portal-bearbeitungszentrums ist für Ulrich Nicklas auch die Bedienerfreundlichkeit und Ergonomie.

Mit dem Tisch in Arbeitshöhe, der rundum zugänglich ist und den Späneförderern, die über dem Boden liegen, sei die MATEC 30P für ihn die optimale Lösung: „Da muss ich nicht auf dem Boden rumkrabbeln oder über die Späne auf dem Tisch laufen, um an mein Werkstück zu kommen.“

Auf die Frage an Klaus-Peter Welsch, wer denn die Entscheidung für einen Hersteller fälle, führt er stolz durch die neue Halle mit dem großen Laser und den Fräszentren. „Dem Architekten haben wir nur den Raum gegeben. Bei der Auswahl der Anlagen und Maschinen wurden die Wünsche und Bedürfnisse der Anwender, Fertiger und Bediener gehört und umgesetzt.“

„Bei keiner unserer Maschinen war im Vornherein klar, dass es eine MATEC wird. Wir haben uns auf dem Markt umgesehen, welche Maschinen es gibt und uns letztendlich für das Konzept von MATEC entschieden.“

„Der Fertigungsleiter wählt gemeinsam mit dem Team den Maschinentyp aus und prüft diesen auf Herz und Nieren, ob er den Anforderungen in den Produktionsabläufen entspricht. Auch wenn immer involviert, tritt die Geschäftsleitung erst bei den Verhandlungen mit dem Lieferanten in Erscheinung. Aber es ist immer so, dass bei uns die Anwender entscheiden, was es wird. Auch so kann man Mitarbeiter motivieren.“

„Dieses Miteinander hält am Ende des Tages die Arbeitsproduktivität hoch.“

Dass aber nicht nur das Konzept von MATEC überzeugt, sondern auch die Chemie zwischen den Franken und den Schwaben stimmt, spürt man gleich im Gespräch.

„Da ist eine Sympathie, ein Vertrauen da“, so Ulrich Nicklas.

© Doris Munz

2-Achs Kopf der MATEC 30P

„Mit dem MATEC-Service sind wir sehr zufrieden“

Auf den Service angesprochen, meint Ulrich Nicklas: „Als Hersteller von Werkzeugbaumaschinen ähnlicher Bauart, mit gleichen Steuerungen, können wir einen Großteil der Wartungsarbeiten selbst durchführen, aber sollte mechanisch oder spindelseitig etwas anstehen, greifen wir auf MATEC zurück.“

„Hier sind wir sehr zufrieden. Die Zusammenarbeit passt.“

Es sei auch etwas anderes, ob der Service aus Deutschland oder aus dem Ausland komme, so Ulrich Nicklas.

Hohe Maßstäbe für zukünftiges Wachstum

Auch darauf legt die GEISS AG großen Wert:

Hohe Eigenfertigung. Dazu kommt das Vertrauen, dass der hochqualifizierte Mitarbeiterstamm aus der Region, die gesteckten ambitionierten Innovations-ziele des Unternehmens mit in die Zukunft trägt.

Mit MATEC als Partner an der Seite der GEISS AG stimmen die Wertvorstellungen. Nähe zum Lieferanten und zum Service, Flexibilität in der Konfiguration der Maschine und ein Vertrauen entstanden aus einer langjährigen engen persönlichen Betreuung durch die Köngener.

Und Klaus-Peter Welsch plant schon voraus und denkt an weitere Investitionen in MATEC-Bearbeitungszentren für die Zukunft; getreu des Mottos der GEISS AG:“ Keine Produktionsmaschine sollte älter sein als 10 Jahre. Aktuelle Maschinen sind in der Regel deutlich leistungsfähiger, entsprechen den geltenden Sicherheitsrichtlinien und reduzieren normalerweise den Wartungs- und Ersatzteilaufwand. Auch das ist ein Aushängeschild für GEISS.“

© Doris Munz

Technische Daten: MATEC 30P

Grundmaschine:

X = 4.000 mm

Y = 3.500 mm

Z = 1.300 mm

Maschinentisch:

X = 4.500 mm

Y = 2.600 mm

Portaldurchlaß: 1.150 mm

- Werkzeugmagazin mit 36 Werkzeugen

- Zusatzmagazin im Portalständer mit 36 Werkzeugen

- Motorspindel 12.000 U/Min.

- 2-Achs-Schwenkkopf, stufenlos in beiden Achsen simultan schwenkbar

- Linearantriebe in X und Y