Zufriedenheit hat einen Namen

Als sich fast auf den Tag genau vor 50 Jahren Gerhard Kulina selbstständig machte, legte er damit den Grundstein für ein kontinuierlich wachsendes und fest in der Region Büchen verwurzeltes Unternehmen. Heute sind dort mehr als 60 hochqualifizierte Mitarbeiter beschäftigt, von denen eine Vielzahl die Ausbildung bei der Kulina Zerspanungstechnik und Maschinenbau GmbH durchlaufen hat. Sicherlich ein Grund für den andauernden Erfolg, ein anderer liegt in dem modernen und auf den dortigen Bedarf zugeschnittenen Maschinenpark. Zum Beispiel an einer Matec 30 HV.von Helmut Angeli

Am 01.08.1969 eröffnete Gerhard Kulina, damals Vorarbeiter in einer Werkzeugdreherei, in zwei umgebauten Kellerräumen seines Hauses sein eigenes Unternehmen. Zuerst nur in Teilzeit (sprich nach Feierabend) und lediglich mit einer Bügelsäge und zwei konventionellen Drehmaschinen ausgerüstet. Als wäre das noch nicht genug, schärfte er für ein benachbartes Möbelunternehmen noch die Bearbeitungswerkzeuge. Zudem richtete er eine Handhebelmaschine Hestika ein, auf der seine Frau kleinere Serien abarbeitete. Ein Arbeitsaufwand, den nur jemand bewältigen kann, der ein klares Ziel vor Augen hat. Bei Kulina und seiner Ehefrau hieß das Selbstständigkeit, ein eigenes Unternehmen. Trotzdem eine Belastung, die auf Dauer nicht durchzuhalten war. Also kündigte er sein Arbeitsverhältnis und widmete sich fortan seinem Ziel in Vollzeit. Anfänglich gab es keine zusätzlichen Vollzeitkräfte, alles wurde über Aushilfskräfte, darunter auch sein Sohn Olaf, abgedeckt. 1978 begann dieser bei einem größeren Unternehmen eine Lehre als Werkzeugmacher. Anschließend absolvierte er die Gewerbeschule und entschied sich dann für ein Studium mit dem Schwerpunkt Produktionstechnik. Nach Beendigung stand der frischgebackene Diplom-Ingenieur vor der Wahl, sich selbständig zu machen oder einen Job als Angestellter anzunehmen. Die Übernahme des väterlichen Betriebes war für ihn keine wirkliche Option.

Als ihn aber sein Vater vor die Wahl stellte, einsteigen oder zuschließen, blieb ihm dann doch keine Alternative: Er übernahm den Betrieb und stellte seinen Vater als Betriebsleiter ein. Aber eines war klar: Für einen Diplom-Ingenieur bot die Arbeit an einer Maschine keine sinnvolle Perspektive. Also suchte man ein Grundstück in der Nähe und baute 1991 eine erste eigene Halle mit 370 m2 Produktionsfläche. Die war noch nicht einmal fertiggestellt, als durch die Grenzöffnung plötzlich viele Arbeiter aus Mecklenburg Vorpommern verfügbar waren.

Olaf Kulina verstand die Wiedervereinigung für das Zwei-Mann-Unternehmen als eine historische Chance und baute fortan Belegschaft und Maschinenpark konsequent aus. Schon wenige Jahre später konnte er Grundstück und Werkshalle eines in Schieflage geratenen größeren Unternehmens kaufen. Gleichzeitig begann er in CNC-Maschinen zu investieren. Auch damit hatte er den richtigen Riecher. Soll heißen, schon bald erwies sich der damalige Standort mit 2.500 m2 als zu klein und der Umzug in eine neue Produktionsstätte war unausweichlich.

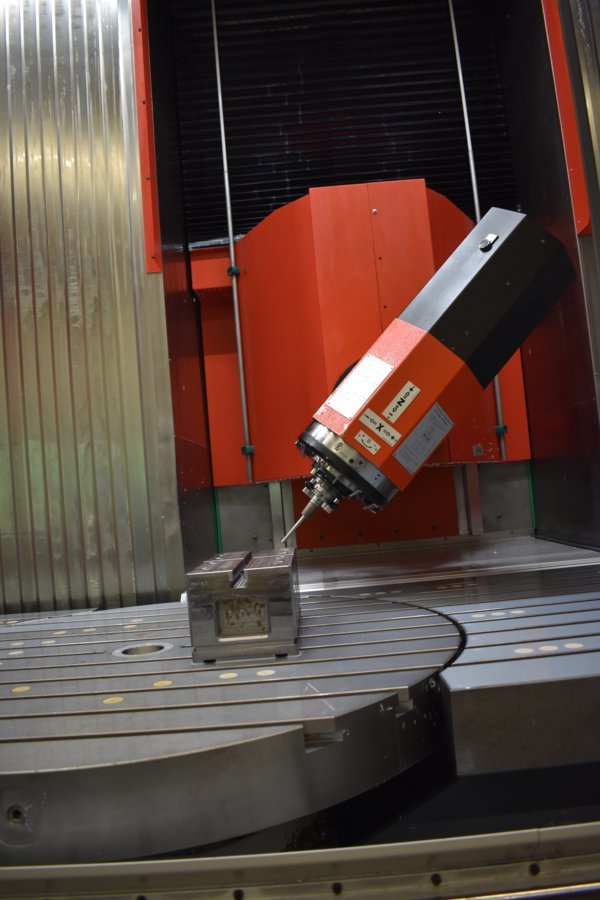

Der nach beiden Seiten um 105° stufenlos schwenkbare NC-Kopf stellt eine Antriebsleistung von 30 kW zur Verfügung.

Von der Lohndreherei zum Lohnbetrieb

Im Juli 2015 setzte Kulina den ersten Spatenstich und im Dezember konnte man die neue Produktionsstätte in Betrieb nehmen. Mit einer Nutzfläche von rund 5.000 m² war nun reichlich Platz für vorhandene, aber auch für neue Werkzeugmaschinen. Zudem war die Kulina Zerspanungstechnik und Maschinenbau GmbH längst auch dem ursprünglichen Geschäftsfeld einer reinen Lohndreherei entwachsen und hatte sich zu einem Lohnbetrieb entwickelt, der unterschiedliche Technologien abdeckte, bis hin zur Fertigung kompletter Baugruppen. Inzwischen stehen dort neben konventionellen Maschinen neun CNC-Dreh- und sieben Bearbeitungszentren, eine Rundschleifmaschine, eine Drahterodier- und eine Flachschleifmaschine.

Noch einmal kurz zurück in die Anfangsjahre. Die ersten größeren Kunden, zum Beispiel ein Hersteller von Fischverarbeitungsmaschinen, nahmen einen Großteil der Produktionskapazitäten in Beschlag und als dort die Nachfrage zurückging, blieben die Aufträge aus. Für Olaf Kulina eine prägende Erfahrung: „Für uns war eines klar: Wir wollten nie mehr von nur wenigen Großkunden abhängig sein, sondern lieber mit einer Vielzahl kleinerer Abnehmer zusammenarbeiten. Heute haben wir keinen Kunden mehr, der über 20 % unserer Kapazitäten einnimmt.“ Und die kommen vor allem aus dem allgemeinen Maschinenbau sowie der Schiffbau- und Flugzeugindustrie, für die komplette Vorrichtungen und Betriebsmittel geliefert werden. Wobei nahezu alles über Klein- und Kleinstserien abgewickelt wird.

Stärke: termingerecht liefern

Ein solches Geschäftsmodell aber braucht vor allem zweierlei: Gut ausgebildete Mitarbeiter und einen möglichst universellen, flexiblen Maschinenpark. Dazu Betriebsleiter Maik Tielmann: „Unsere Stärke ist termingerechte Lieferung von einbaufertigen Teilen. Wobei wir maschinenseitig ein Teilespektrum beim Drehen von 1 bis hin zu 1.000 mm abdecken. Ähnliches gilt für die Fräsbearbeitung.“ Kulina ergänzt: „Wir haben auch ganz bewusst auf hochautomatisierte Maschinen verzichtet. Wir sind davon überzeugt, dass die Kleinserien- und Einzelteilfertigung im Gegensatz zu der Serienfertigung in Deutschland verbleiben wird. Das ist unser Geschäftsfeld und hier haben wir uns einen guten Namen erarbeitet. Unser Betrieb steht dabei für anspruchsvolle Teile, kurze Lieferfristen und schwierige Materialien. Wir haben beispielsweise in unserem Materiallager eine ganze Werkstoffpalette von Sonderwerkstoffen wie Inconel und Hastelloy vorrätig.“ Und, so Tielmann weiter: „Alles was wir selber machen können, stellen wir auch bei uns im Hause her. Damit haben wir einen direkten Zugriff auf die Lieferzeiten.“ Olaf Kulina: „Wir haben nie billige Maschinen aus dem Ausland gekauft. Schon aus grundsätzlichen Erwägungen heraus investieren wir ausschließlich in Markenprodukte und wo immer möglich aus deutscher Produktion. In aller Regel bekommen wir so nicht nur ein tolles Produkt, sondern haben auch einen guten Service.“ Hier kommt der Werkzeugmaschinenbauer Matec GmbH aus Köngen ins Spiel. „Am Anfang war die Überlegung, dass wir unsere Angebotspalette in Richtung größerer Teile erweitern können, wenn wir in ein Bearbeitungszentrum mit Schwenkkopf investieren, das in der Y- und Z-Achse einen Verfahrweg von 1.000 mm oder mehr aufweist.Keine Schwerzerspanungsmaschine, sondern eine, auf der wir alles machen können, eine mit einem NC-Rundtisch und einem möglichst großen Arbeitsraum.“

Angesichts dieser Vorgaben war der mögliche Lieferantenkreis zwar schon etwas eingeschränkt, aber es gab immer noch etliche, die diese Vorgaben erfüllten. Tielmann erinnert sich: „Wir waren schon früher auf Messen und in Fachzeitschriften auf die Matec-Maschinen aufmerksam geworden, aber die lagen immer am oberen Ende unseres Investitionsbudget oder waren schlichtweg zu groß. Aber wir waren all die Jahre vom Maschinenbau und der Technik der Matec-Maschinen fasziniert.“ Dazu Kulina: „Die grundsätzliche Überlegung war, dass wir eine Maschine wollten, die uns technisch und wirtschaftlich neue Möglichkeiten eröffnet. Wir haben dann schnell festgestellt, dass wir mit Matec am besten bedient sind, weil nur dort alle unsere Vorstellungen umgesetzt werden konnten.“

Im Vordergrund der in die Aufspannfläche integrierte außermittige NC-Rundtisch.

Maßgeschneiderte Lösungen

Eine Einschätzung, die Norbert Tiede, Projektleiter Vertrieb bei Matec, gerne hört. „Wir liefern nun einmal keine Standardmaschinen von der Stange. Wir sind vielmehr darauf spezialisiert, unserem Kunden aus dem modularen Baukastensystem eine auf seine Bedürfnisse maßgeschneiderte Lösung anzubieten – und alles ohne großen konstruktiven Aufwand.“

In gemeinsamen Sitzungen wurde eine Maschine mit folgenden Eckdaten konfiguriert: Verfahrwege 4.000 mm × 1.000 mm × 1.000 mm bei einer Aufspannfläche des festen Tisches von 4.500 mm × 1.035 mm. Darin integriert ein außermittiger NCRundtisch mit einem Durchmesser von 1.250 mm und ein zusätzlicher NC-Rundtisch mit einem Planscheibendurchmesser von 320 mm. Zudem ein um 105° nach beiden Seiten stufenlos schwenkbarer NC-Kopf mit einer Antriebsleistung von 30 kW und einem Drehmoment von 191 Nm – wobei die stufenlos regelbare Werkzeugspindel mit bis zu 12.000 min-1 dreht. Durch den Doppelgreifer, der an der Maschinenspindel platziert ist und die variable Platzkodierung des Werkzeugmagazins lässt sich ein Werkzeugwechsel in jeder XYPosition durchführen, um die hohe Genauigkeit der Teile sicherzustellen. Als Werkzeugaufnahme wurde die HSK-63-A-Schnittstelle gewählt, wobei das Magazin für 48 Werkzeuge ausgelegt ist. Dazu Tielmann: „Die Kombination Schwenkkopf und Heidenhain- Steuerung iTNC 640 erfüllt alle Anforderungen an komplexe Fertigungsaufgaben im 3D Bereich sowie in der 5-Seitenbearbeitung und ermöglicht gleichzeitig Drehbearbeitung in allen Winkellagen.“

Die Matec 30HV mit Verfahrwegen 4.000 x 1.000 x 1.000 (X, Y, Z) mm ist für die Bearbeitung größerer Werkstücke ausgelegt.

Tadelloser Service

Allerdings fehlte anfangs ein Programmiersystem für die 5-Achs-Bearbeitung mit einem Schwenkkopf. Alles wurde direkt an der Maschine programmiert. Ein Manko, das das Unternehmen mit zwei „passablen“ Crashs bezahlte (inzwischen verhindert dies eine 3D-CAD/CAM-Software). Hier bewies der Matec-Service seine Sonderklasse. Kulina: „Nicht nur, dass die infolge der Insolvenz eigentlich erloschene Gewährleistung eingehalten wurde, der Service und Lieferdienst funktionierte tadellos.“ Und das, obwohl Wettbewerber immer auf einen möglich ausfallenden Service von Matec hinwiesen. Kulina hielt dem entgegen: „Wir sind und waren von der Maschine überzeugt und zweifelten auch nicht an dem Fortbestehen von Matec. So konnten wir unser Angebotsspektrum deutlich erweitern, was uns dann auch den Zugang zu neuen Kundenkreisen eröffnet hat.“

Was ihm zudem imponiert hat, war die Lieferung und Inbetriebnahme der 30HV. „Schon am Vortag war ein Matec-Team bei uns vor Ort und hat sich alle Gegebenheiten angesehen. Am nächsten Tag haben sie den Kran eingewiesen und die Maschine mit einer Transportbreite von fast 4 m und einer Höhe von über 4 m durch die Hallentore bugsiert. Das war Millimeterarbeit, denn wir hatten nur einen Spielraum von wenigen Zentimetern. So ein Rundum- Sorglos-Paket gibt es nur von den wenigsten Anbietern.“ Wie richtig man bei Kulina lag, sich für die Matec 30HV zu entscheiden, lässt sich heute leicht belegen. Konnte anfänglich die Matec noch bei weitem nicht im Zwei-Schicht-Betrieb ausgelastet werden, so ist sie jetzt auf den besten Weg zu einem Engpass in der Fertigung zu werden. Die Lösung hat Olaf Kulina mit seinem Betriebsleiter schon gefunden: Ein zusätzliches Bearbeitungszentrum mit vergleichbaren Leistungsdaten. Gut möglich, dass sich darauf dann auch wieder das Logo von Matec findet.

Dieser Bericht wurde in der Fachzeitschrift NC-Fertigung, September 2019 veröffentlicht.

Website NC-Fertigung